Innovationserfahrung trifft Zukunft

Am 15.6.2023 ist das 40. Gründungsjubiläum von inpro. Genauso stolz wie wir auf unsere Historie und die Erfolge unseres ganzheitlichen Innovationsmanagements sind, ist uns der Fokus auf die Weiterentwicklung unseres Ökosystems wichtig. Unsere Branche befindet sich im Umbruch. Dabei werden digitale Innovationen und Produkte immer mehr zum entscheidenden Treiber neuer Wirtschaftserfolge.

Wir haben CEO Dr. Gerd Eßer gefragt, welche Rolle inpro bei der digitalen Transformation der Automobilfertigung einnimmt, und wie Industrieunternehmen von der jahrzehntelangen Innovationserfahrung des Unternehmens profitieren können.

Interview mit CEO Dr. Gerd Eßer

inpro ist ein etablierter Innovationsinkubator der deutschen Automobilproduktion. Welche Innovationen aus unserem Haus haben die Branche maßgeblich und nachhaltig geprägt?

Dr. Gerd Eßer: inpro hat an wegweisenden neuen Fertigungstechnologien mitgewirkt, die zu elementaren Verbesserungen in der Automobilproduktion geführt haben. Ein eindrucksvolles Beispiel war die Einführung des Festkörperlasers im Karosseriebau. Durch diese Innovation wurde vor ca. einem Vierteljahrhundert nicht nur die Automobilproduktion nachhaltig verändert, sondern es entstanden auch viele neue Arbeitsplätze und einige neue Unternehmen. Auch unsere Entwicklungen zur Simulation von Fertigungsverfahren wie der Blechumformung oder der Fügetechnik haben zu maßgeblichen Fortschritten in der Branche geführt. Neben diesen Leuchttürmen der industriellen Innovation, hat unser Unternehmen stetig mit zahlreichen inkrementellen Innovationen die Automobilfertigung optimiert.

Bis Ende letzten Jahres war inpro primär für die Gesellschafterunternehmen im Einsatz. Seit 2023 sind digitale Lösungen und “Innovation Tables”, an denen gemeinschaftlich geforscht und entwickelt wird, auch für externe Kunden zugänglich. Wie kam es zu dieser Öffnung und welche Ziele werden damit verfolgt?

Dr. Gerd Eßer: Innovationen und Synergien entstehen oft durch Kooperation. Das haben die Gründungsunternehmen von inpro bereits vor 40 Jahren verstanden und zu diesem Zweck unser Gemeinschaftsunternehmen gegründet. Im Laufe der Unternehmensgeschichte gab es unterschiedliche Gesellschafter wie BMW, Daimler und SABIC, die sich in die unternehmensübergreifende Innovationsarbeit für die Automobilfertigung eingebracht haben. Aber Wechsel in der Struktur eines Joint-Ventures sind aufwändig und zeitintensiv. Heute muss man als Innovationsunternehmen in allen Bereichen mehr denn je wendig bleiben. Alle Beteiligten können noch besser profitieren, wenn der Zugang zu unseren Projekten für innovative Player wie zum Beispiel Zulieferunternehmen einfacher und das Prinzip der Risikoteilung in der Innovationsentwicklung flexibler wird. Im Rahmen eines Projekts oder Produkts mitzuwirken hat eine andere Dimension als in ein Joint Venture einzusteigen. Gleichzeitig ist die Stabilität unserer Ankergesellschafter Siemens und Volkswagen ein wichtiger Garant für die Nachhaltigkeit unserer Innovationsarbeit, die mit dem 40-jährigen Jubiläum der inpro und unserem erweiterten Produktportfolio, nochmals untermauert wird.

Der Plattformgedanke hat in den letzten Jahren an Popularität gewonnen, denn Zusammenarbeit ist eine Notwendigkeit, um digitale Transformation voranzubringen. Wir sind mit der Komplexität von Netzwerkökonomien seit 40 Jahren vertraut und wollen diese Erfahrung in Kombination mit unserem Innovationsmanagementwissen und unserer technischen Kompetenz auch in Zukunft in die Weiterentwicklung der Automobilfertigung einbringen.

Künstliche Intelligenz, digitaler Zwilling, Automatisierung und Robotik: Das sind inpros aktuelle Innovation Tables. Was sind die größten Herausforderungen und Use Cases, die es in den nächsten Jahren mit diesen Technologien zu lösen gilt?

Dr. Gerd Eßer: Die Welt im Allgemeinen und unsere Branche im Besonderen steht vor großen Herausforderungen, und die Dynamik wird noch weiter steigen. Die weltweite politische Situation und die wirtschaftliche Volatilität der letzten Jahre haben uns die Empfindlichkeit von Lieferketten verdeutlicht. Wir brauchen Alternativen zur heutigen Form der Globalisierung, doch die Zeit lässt sich nicht einfach zurückdrehen. Net Zero ist eine dringende Notwendigkeit, die die gesamte Wertschöpfungskette betrifft. Es fängt bei der Planung und Flexibilisierung der Fertigung an.

Die “Lösung” für all diese Herausforderungen steckt in Smart Digitalization. Wir erleben mit Künstlicher Intelligenz gerade einen enormen Technology Push. Die Fähigkeit, Handlungsfelder richtig zu priorisieren und umzusetzen, ist jetzt ein wichtiges Erfolgskriterium. Die Verfügbarkeit von Big Data durch Plattformen wie Catena-X oder Manufacturing-X wird dabei unterstützen. Bei allen Chancen durch Künstliche Intelligenz, gilt es den Fortschritt gut reflektiert zu gestalten, denn er birgt auch Risiken.

In der Fabrikautomatisierung steckt enormes Potenzial: Die Virtualisierung der Produktionsautomatisierung ermöglicht ganz neue Konzepte, um nur ein Trendthema der digitalen Produktion zu nennen. Durch den vermehrten Einsatz von “intelligenten Robotern”, die zum Beispiel durch ihre Sehfähigkeit auf Umwelteinflüsse reagieren können, muss sich auch die Engineering-Welt anpassen. Neue Fertigungstechnologien und die damit einhergehende Reduktion von Bauteilen erfordern eine grundlegend neue Auslegung von Produktionsprozessen.

inpro hat unter anderem eine lange Historie im Simulation Engineering und bietet einen modularen Werkzeugkasten für 3D-Simulation und Reverse Engineering. Wann und für wen ist der Einsatz von simano sinnvoll?

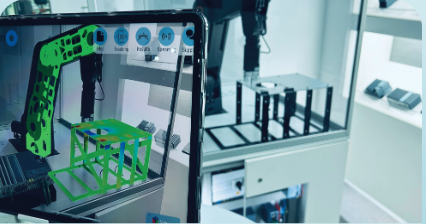

Dr. Gerd Eßer: Simulationstechnologien sind essenziell, um in der Fertigung von Beginn an ein ganzheitliches Optimum herzustellen – Verschwendung zu vermeiden und durch eine hohe Prognosequalität laufend weiter zu optimieren. Simulationssoftware hat sich in der Automobilfertigung als Standard etabliert, aber die Nutzung von Simulationen entlang der Prozesskette ist nicht immer durchgängig möglich. Mit unserem Werkzeugkasten simano ermöglichen wir genau das. Simulationen unterschiedlicher Hersteller können kombiniert und synergetisch genutzt werden. Mit unserer anderen Lösung twino schlagen wir die Brücke zwischen Simulation und physischem Fertigungsobjekt. Mit Mixed Reality-Technologien erfassen wir Simulationsdaten direkt auf dem Shopfloor und lassen sie in die Simulationsarbeit unmittelbar einfließen. So entstehen Schritt für Schritt durchgängige digitale Engineeringketten.

Danke für die Einblicke.

Mehr lesen

Industrielle Innovation in Zeiten des radikalen Wandels

Der Podcast Fabrik der Zukunft von Tobias Herwig gehört mittlerweile zu den fundiertesten und beliebtesten Infotainment-Formaten für Produktionsexperten und Entscheider. inpro CEO Dr. Gerd Eßer durfte als 155. Podcast-Gast seine Erfahrung aus über 25 Jahren industrieller Innovation mit dem Host der Talk-Show teilen.

Digitale Fabrik: Der Einsatz innovativer Simulationslösungen

Lesen Sie in diesem Blog-Beitrag, welche Potenziale durch die Kombination von Simulationsmethoden mit anderen Technologieansätzen realisiert werden, und welche Zukunftstrends uns auch weiterhin beschäftigen werden.

inpro

inpro